Las instalaciones de energía a partir de residuos (EfW) son la evolución lógica de los incineradores de basura convencionales. Si bien los incineradores solo reducen el volumen de residuos, las instalaciones de EfW están diseñadas para dar a los residuos una segunda vida útil. Las instalaciones de EfW recuperan energía mientras se incineran los residuos, y cuentan con equipos de última generación que controlan la contaminación del aire durante el proceso de incineración.

Los residuos sólidos se almacenan e incineran en calderas especialmente diseñadas que garantizan una combustión completa y la recuperación de energía en forma de vapor para producir electricidad.

Además de la recuperación de energía, las cenizas de estas instalaciones de EfW se reutilizan para la fabricación de ladrillos y otros componentes de construcción.

Nuestro cliente es una de las principales empresas de gestión de recursos, reciclaje y recuperación de energía del Reino Unido con sede en Londres.

Sus instalaciones de EfW utilizan grandes calderas para recuperar energía en forma de vapor del proceso de quema de los residuos residuales, que luego se utilizará para generar electricidad. Este proceso implica una gama incontrolada de productos en combustión, en atmósferas de combustión altamente corrosivas, a temperaturas de entre 800 y 1.100 °C. Por lo tanto, es importante garantizar que los tubos de la caldera estén en buen estado y que el grosor de su pared restante se mantenga dentro de los criterios de aceptación, ya que una sola fuga en cualquiera de los miles de tubos del interior de la caldera provocará una parada inmediata del proceso, lo que provocará un tiempo de inactividad de la planta y pérdidas financieras importantes.

Por lo tanto, para garantizar la disponibilidad total de las calderas, es fundamental disponer de datos precisos del espesor de pared restante en todo el volumen de los tubos de la caldera, de modo que se pueda anticipar una posible falla y reemplazar los tubos durante el mantenimiento programado.

El Consejo de Investigación y Tecnología de la WTE (WTERT) mostró que las paradas no programadas debido a la corrosión tuvieron un promedio de 7,8 días por unidad/año. Por lo tanto, es importante garantizar que los tubos de la caldera estén en buen estado y que el espesor de pared restante se mantenga dentro de los criterios de aceptación.

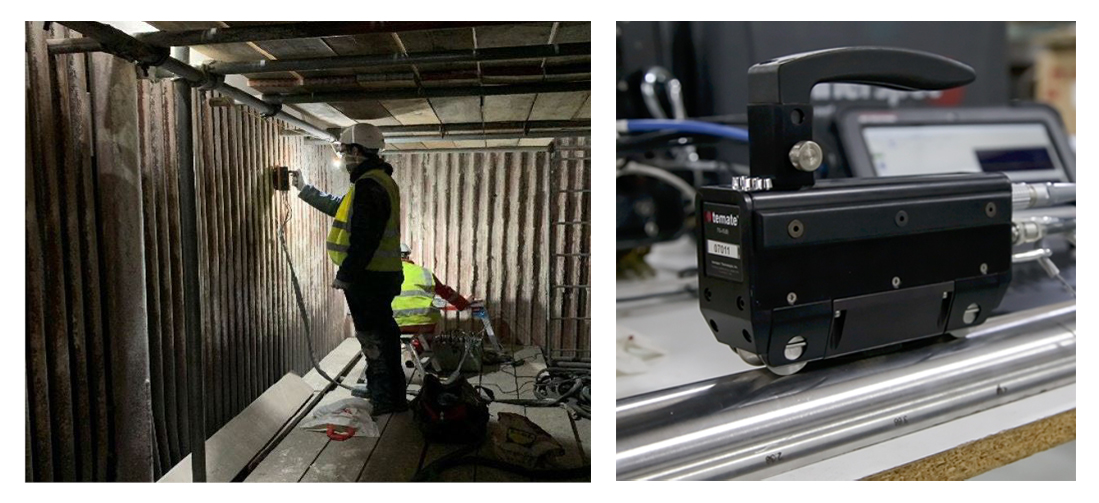

Para lograrlo, Innerspec realizó con éxito una prueba in situ para nuestro cliente con sede en Londres. En lo que va del año, hemos realizado 3 inspecciones completas (cambiadores de tercera pasada y de salida de calor) y 2 inspecciones parciales de los tubos de calderas de centrales eléctricas utilizando nuestro sistema especializado de inspección de tubos TEMATE TG-IS (B).

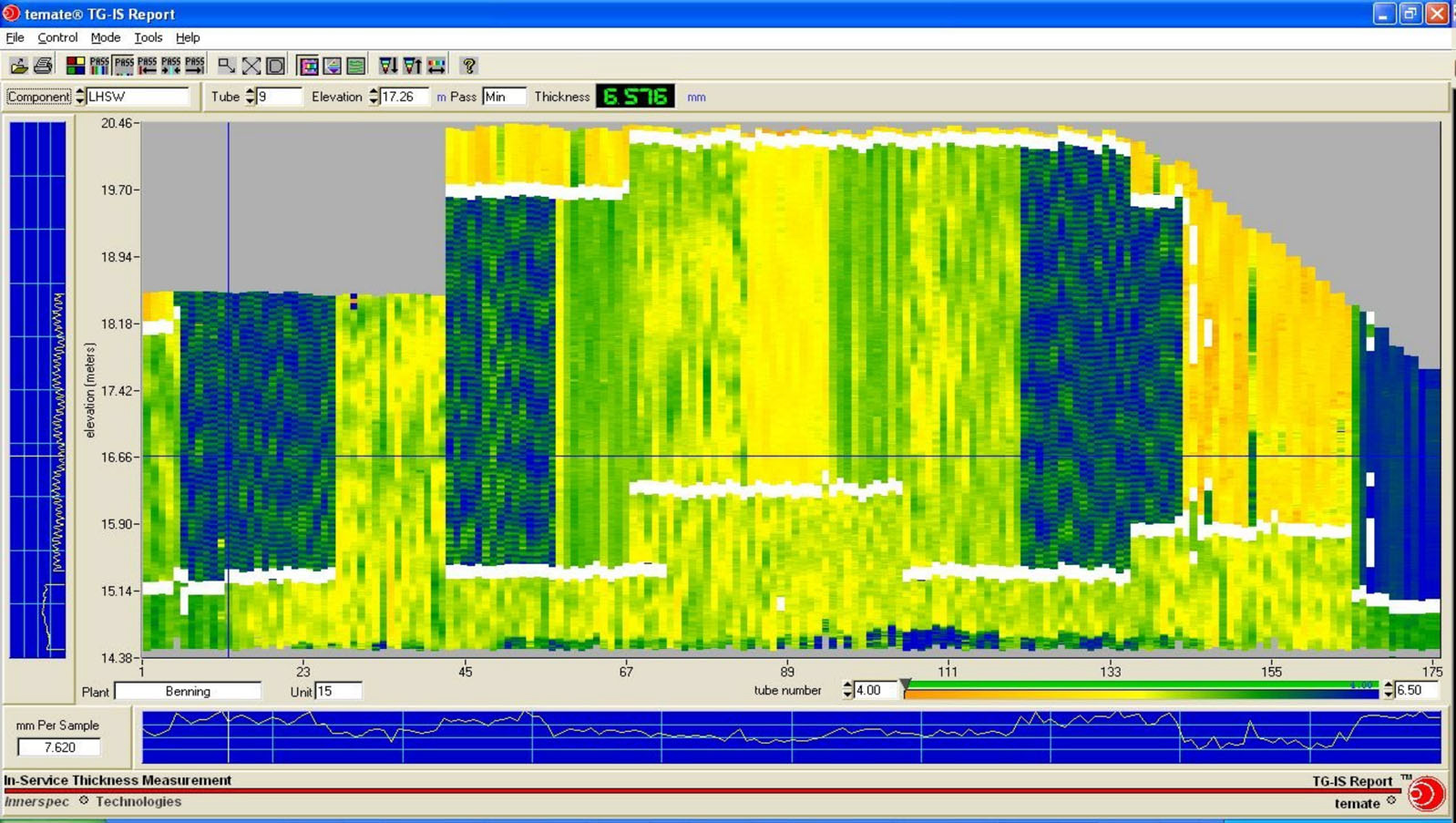

A velocidades de escaneo de hasta 150 metros por hora, hemos podido recopilar casi 700 000 mediciones de espesor por día y realizar más de 8 millones de lecturas en lo que va del año.

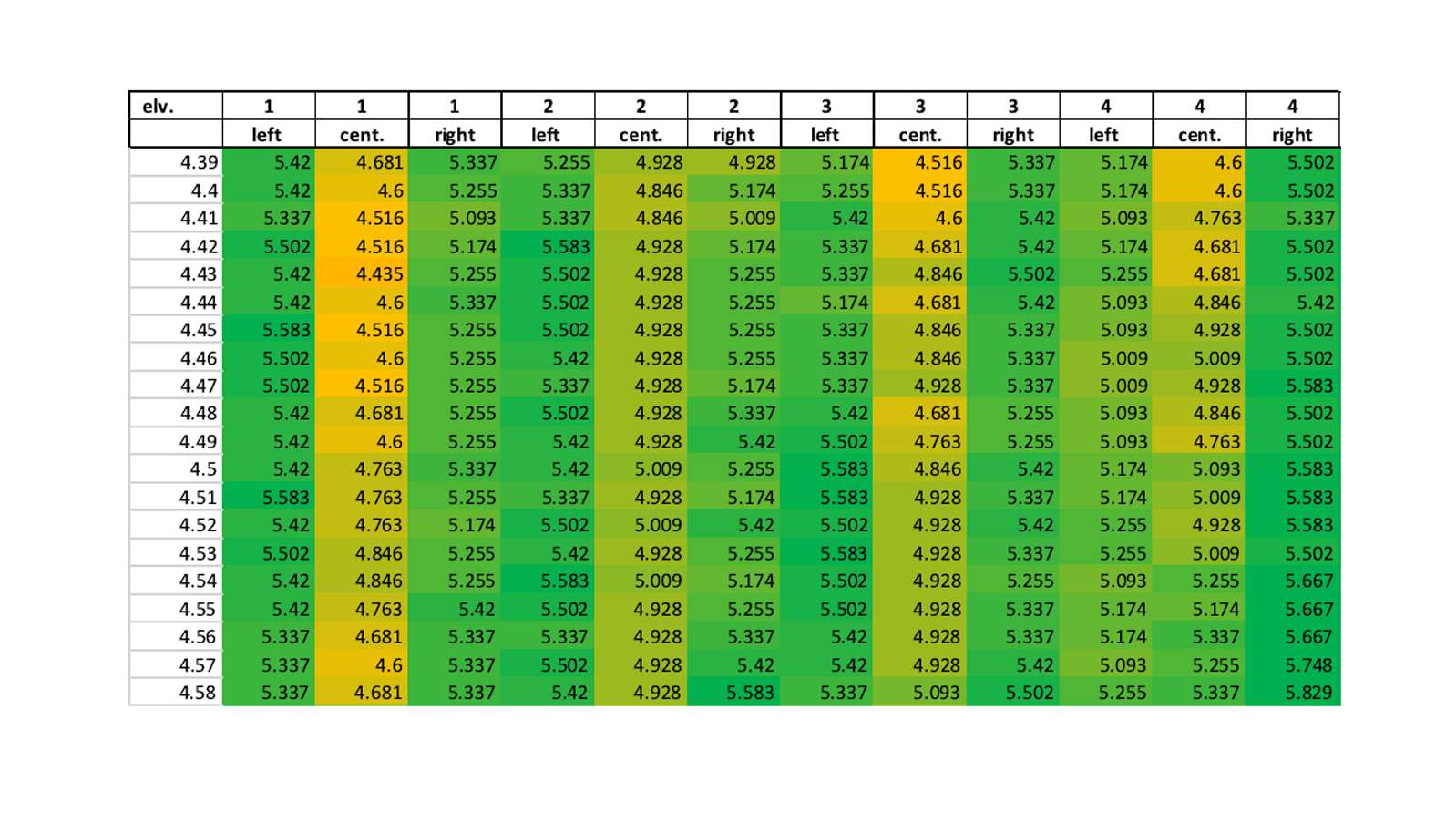

Nuestro sistema utiliza transductores acústicos electromagnéticos y está diseñado para medir la pérdida de pared y detectar el agrietamiento (agrietamiento por corrosión por hidrógeno, corrosión bajo tensión, ranurado cáustico) en los tubos de las calderas. Esto se logra con solo un granallado para eliminar las incrustaciones sueltas hasta alcanzar el nivel de SA2, ya que, a diferencia de las mediciones ultrasónicas convencionales, no es necesario esmerilar ni pulir. Si se toman medidas a lo largo de casi el 100% de la longitud del tubo, en lugar de hacerlo a intervalos de solo 1 m, como ocurre con los ultrasonidos convencionales, y con varias pasadas (en el centro, a la izquierda y a la derecha), podemos eliminar prácticamente cualquier área delgada entre las áreas de control puntual.

Por lo tanto, nuestra solución reduce tanto el gasto en trabajos preparatorios como la probabilidad de que se estropeen los tubos durante la operación y, de manera crucial, reduce las paradas no planificadas.

Nuestro exclusivo software de mapeo de calderas permite una fácil visualización de los resultados de la inspección para un análisis e interpretación rápidos, lo que permite:

Nuestra tecnología es aplicable en cualquier lugar donde sea necesario realizar un mapeo de la corrosión, incluidas las plantas alimentadas con biomasa y gas, y particularmente donde las condiciones de temperatura de la superficie hacen que la medición ultrasónica convencional no sea práctica.

Puede encontrar más información en el página web dedicada al sistema o viendo este vídeo.

Si desea obtener más información sobre la tecnología del transductor acústico electromagnético (EMAT) o programar una demostración in situ o virtual, póngase en contacto con nosotros en sales@innerspec.com